職人の技~インタビュー~

職人の技~インタビュー~

2021/07/21コラム

プロフィール

名前:田林広靖 好きな食べ物:焼肉 カレー ラーメン

部署:技術部技術課 年齢:30歳

趣味:フットサル、スポーツ観戦

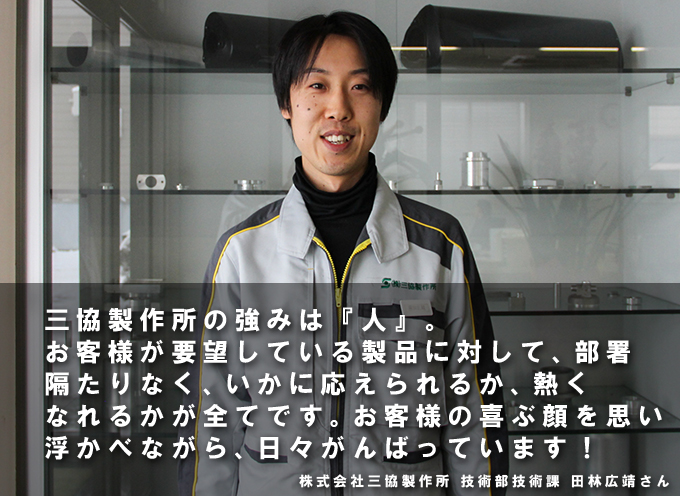

三協製作所技術部の田林さんにアルミ冷鍛造の技術について、詳しく話を伺いました。

ー三協製作所の技術部技術課とは何をしているところですか

主に鍛造品の工程や金型の設計をしています。

お客様からご要望いただいた製品を図面化し、お客様とミーティングを重ねながら製品の仕様を決定し、量産工程を確立させます。

当然その際には、製品の原価を意識しながら検討を進めます。

ー工程や金型の設計は、何人位で作っているのですか?

今、技術課で鍛造や金型の設計を行っているのは、全部で6人います。

その他に三協製作所では金型を内製化していますので、図面を元に金型や治工具を製作をしてくれるスタッフがいます。

ー金型製作のこだわりやコツ・ツボ・注意点などを教えてください。

お客様がご要望する形状をつくることに関してのこだわりがあります。

低コストで製品を作るために、切削する工数が減るように設計して、プレス加工で形状を出せるよう努力しています。

プレス加工で形状を出せれば、削らなくて済む分、工数が少なくなりコストが抑えられます。

お客様が求めている製品にどう応えるか、いかに削らないで、低コストでお客様のご要望を実現できるかは金型の設計で決まります。

どこまでお客様の要求に応えられるかが腕の見せ所ですね。

ーいままで作ったなかで一番難しかった仕事は?

お客様からいただいた図面とまったく同じ製品を作って欲しいとの要望がありました。

海外で作っていた製品なんですが、輸送費や保管費などが掛かるという理由で国内製造に切り替えたいという要求でした。

私たちでトライしてみると、底の異形部分が図面で表せられないので、寸法が測定できず数値化できない事がわかりました。

直径160mm、深さ500mmの大きな製品

「底のポコポコ」部分の拡大図

社内でプロジェクトチームを作り、技術者総出で対策を検討しました。

文献や学術資料をもとに、インターネットの情報も参考にしながら、特殊な技法で対応して金型を作成することに成功しました。

製品の作成も難しかったです。製品の大きさは直径160mm、深さ500mmで、このサイズのアルミ製品をインパクト成形で作成できるのは国内でも弊社だけです。

この大きさの製品で肉厚も薄くしなければならないので、1600tプレス機で押し出しただけでは完成しませんでした。

ー機械任せで1600tプレス機にセットして押し出せば作れると思っていました。技術や金型というのは重要なんですか?

製品を薄肉にするのに色々な加工をしました

製品の完成まで3工程踏んでいます

重要です。

製品が薄肉になれば、荷重が製品にかかってくるんです。

お客様のご要望の製品も荷重がかかりすぎてしまうので、実際1600tプレス機で打っていますが、鍛造形状を若干変えています。

鍛造後にドイツ製のハイドロリックドローイングプレスでシゴキ加工を施しています。

このハイドロリックドローイングプレスを導入しているのは、おそらく三協製作所だけだと思います。

この技術は、他社では真似出来ない技術です。

最初にプレスして、この長さまでしごいて、底の形を成形しているので、金型も3つあります。

3工程踏まないと完成しないので、工程の設計も重要ですし、製品の強度をだすために材料の選定も重要です。

ーやりがいのある仕事ですね。

決められた製品をただ作るだけでなく、ご要望があった製品に対して、納期やコストの制約がある中でその要求に応える。

やりがいのある仕事ですし、楽しいです!

ー田林さんが直接、お客様から話を聞くことはありますか?

あります。検討段階から試作段階や場合によっては量産立ち上がり後でも、様々な場面でお客様と直接話を伺う機会は多いですね。

お客様とのやり取りは責任がありますので緊張しますが、完成後に製品の出来栄えなど聞けるので達成感もあります!

ー田林さんの考える三協製作所の良い点を教えてください。

1、部署隔たりなく横断的に、製品などに対して会社全体で仕事ができる環境がある

製品や会社の為に自分のなかで考えていることが、『それが現場にとっていいのか?』『お客様に対して、こうした方が良いのでは?』悩んでいる事を、定期的なQC活動やプロジェクトチームなど部門を横断的に活動する場で、気軽に意見を言えるのは、自分としてはありがたいです。

そうすることによって精度の高い製品や作業効率の改善につながっています。

2、 『物作りに熱くなれる環境がある』

私は、製品を作るときは、とことん集中して仕事をするのが好きです。

繁忙期や短納期の時などは、一人ではどうにもならない状況になりパニックになりそうな時があります。

そんな時、部署など関係なくお客様のためにと会社全体で助けてくれる雰囲気が良いです。

3、 『信頼できる先輩がいる』

先ほどの文章で紹介した製品作りのときも、難しく行き詰まった時にベテランの先輩に相談すると、これまでの経験で培ったコツや注意点を教えてくれ、『がんばれ』と背中を押してくれました。

結果、苦労はしましたが仕事はうまくいきましたし、すごく助けられました。

物作りに対して『こんなことを試してみたい。』『あんなことをやってみたらどうなるのか?』といろいろ提案しても、頭ごなしに否定はされずに前向きに話を聞いてもらえるので、チャレンジ精神に火がつきます!

ー今後の抱負などあれば教えて下さい。

常に新しいことにチャレンジしていきたいです!

お客様のご要望を満たすために、より技術に磨きをかけて物づくりをします。

がんばります!